فولاد گالوانیزه چیست؟

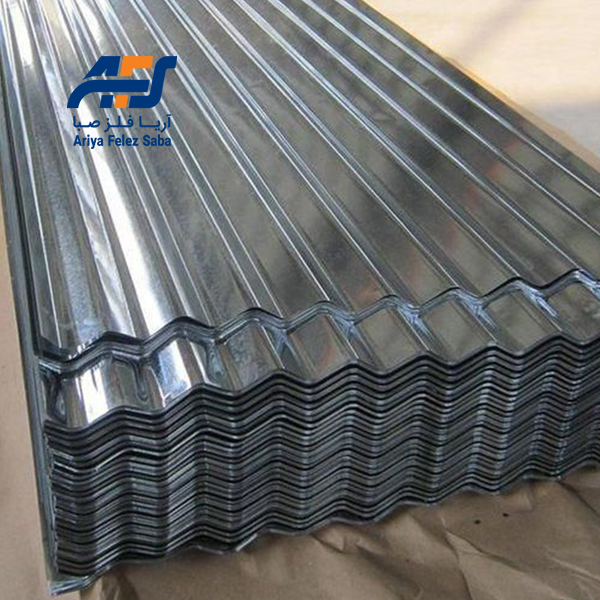

فولاد گالوانیزه یکی از محصولات پرکاربرد در صنایع مختلف است که به دلیل مزایای فراوانش، محبوبیت بالایی دارد. در این فرآیند، یک لایه روی (Zinc) روی فولاد اعمال میشود که آن را در برابر زنگزدگی و خوردگی محافظت میکند. این ویژگی باعث افزایش عمر مفید فولاد شده و در بلندمدت هزینههای نگهداری و تعمیرات را کاهش میدهد.

کارشناسان مجرب شرکت آریا فلز صبا قصد دارند تا همراهی قابل در انتخاب و خرید مقاطع فولادی برای شما باشند. ما در این شرکت مشغول به تولید و عرضه انواع قوطی و پروفیل، ورق و… هستیم.

کاربردهای فولاد گالوانیزه:

1. ساخت و ساز: در ساخت سازههای فلزی مانند ستونها، تیرها، و سقفهای فلزی، از فولاد گالوانیزه به دلیل مقاومت بالای آن در برابر شرایط جوی استفاده میشود.

2. صنعت خودروسازی: برای ساخت قطعات خودرو که باید در معرض رطوبت و شرایط خورنده قرار گیرند، فولاد گالوانیزه یکی از بهترین گزینهها است.

3. صنایع کشاورزی: از این فولاد در ساخت سیلوها، نردهها و تجهیزات کشاورزی استفاده میشود که در معرض تماس با خاک و آب قرار دارند.

4. صنعت انرژی خورشیدی: برای ساخت قابهای نگهدارنده پنلهای خورشیدی و سایر تجهیزات مرتبط با انرژیهای تجدیدپذیر استفاده میشود.

5. زیرساختها و حمل و نقل: در ساخت پلها، نردهها و سایر اجزای سازههای عمومی که نیاز به محافظت در برابر زنگزدگی دارند، استفاده میشود.

فولاد گالوانیزه به دلیل خواص فیزیکی و شیمیایی منحصربهفرد خود و همچنین به خاطر کارایی و مقرون به صرفه بودن، جایگاه ویژهای در صنایع مختلف به دست آورده است.

فولاد گالوانیزه چگونه ساخته می شود؟

این محصول به دو روش اصلی تولید میشود: گالوانیزه گرم و الکتروگالوانیزه. هر یک از این روشها مزایا و کاربردهای خاص خود را دارند و به شکلهای مختلفی برای محافظت از فولاد در برابر خوردگی استفاده میشوند. بیایید جزئیات بیشتری از هر روش بررسی کنیم:

1. گالوانیزه گرم (Hot-Dip Galvanizing):

این روش رایجترین و پرکاربردترین روش گالوانیزه کردن فولاد است.

مراحل فرآیند:

1. آمادهسازی سطح: فولاد ابتدا از هرگونه آلودگی، چربی، زنگزدگی یا پوستهها تمیز میشود. این مرحله میتواند شامل شستشوی شیمیایی و اسیدشویی باشد.

2. غوطهور کردن در فلاکس: پس از تمیز کردن، فولاد در محلول فلاکس (معمولاً حاوی کلرید آمونیوم یا کلرید روی) غوطهور میشود تا از اکسیداسیون سطح فولاد قبل از ورود به حمام روی جلوگیری شود.

3. غوطهوری در روی مذاب: فولاد سپس به حمامی از روی مذاب، که دمای آن معمولاً بین ۴۶۰ تا ۴۸۰ درجه سانتیگراد است، وارد میشود. در این دما، روی با فولاد واکنش میدهد و یک لایه آلیاژی قوی بین فولاد و روی تشکیل میشود.

4. خنک کردن و بازرسی: پس از بیرون آوردن فولاد از حمام روی، محصول خنک میشود. در نهایت، سطح فولاد از نظر ضخامت و یکنواختی پوشش مورد بررسی و ارزیابی قرار میگیرد.

مزایا:

– پوشش ضخیمتر و مقاومتر در برابر خوردگی.

– مناسب برای قطعات بزرگ و سنگین.

– محافظت بلند مدت در برابر شرایط محیطی سخت.

2. الکتروگالوانیزه (Electro-Galvanizing):

این روش شامل پوششدهی الکتروشیمیایی است و برای تولید قطعات نازکتر و دقیقتر مناسب است.

مراحل فرآیند:

1. آمادهسازی سطح: مانند گالوانیزه گرم، ابتدا سطح فولاد از هرگونه آلودگی و زنگ تمیز میشود.

2. قرار دادن در محلول الکترولیت: فولاد در محلولی حاوی یونهای روی غوطهور میشود. این محلول به عنوان الکترولیت عمل میکند.

3. اعمال جریان الکتریکی: با اعمال جریان الکتریکی به فولاد، یونهای روی به سطح فولاد منتقل میشوند و یک لایه نازک از روی را تشکیل میدهند.

4. بررسی و بازرسی: پس از پوششدهی، محصول نهایی بررسی میشود تا از یکنواخت بودن و کیفیت پوشش اطمینان حاصل شود.

مزایا:

– پوشش نازکتر و دقیقتر.

– مناسب برای قطعات سبک و ظریف.

– سطح صافتر و براقتر نسبت به گالوانیزه گرم.

مقایسه این دو روش:

– گالوانیزه گرم به دلیل ضخامت بیشتر پوشش، برای کاربردهای سنگین و محیطهای خورنده مناسبتر است و مقاومت طولانیتری ارائه میدهد.

– الکتروگالوانیزه بیشتر برای قطعات کوچک، سبک و نیازمند پوشش دقیقتر استفاده میشود و پوشش نازکتری دارد که برای کاربردهای ظریفتر مناسبتر است.

هردو روش، پس از انجام مراحل تولید، برای اطمینان از کیفیت پوشش و یکنواختی آن، بررسی و بازرسی میشوند تا محصول نهایی مقاوم و بدون نقص باشد.

مزایای فولاد گالوانیزه

فولاد گالوانیزه به دلیل ویژگیها و مزایای فراوانی که دارد، به یکی از پرکاربردترین مواد در صنایع مختلف تبدیل شده است. در ادامه به برخی از مهمترین مزایای آن میپردازیم:

1. هزینه اولیه پایین:

فولاد گالوانیزه در مقایسه با سایر روشهای محافظت از فولاد (مانند رنگآمیزی یا پوششدهی پودری) هزینه کمتری دارد. این مزیت به دلیل فرآیند سادهتر گالوانیزه کردن و عدم نیاز به آمادهسازیهای اضافی سطح است. فولاد گالوانیزه بلافاصله پس از آمادهسازی قابل استفاده است و نیازی به پوششهای اضافی یا بازرسیهای بیشتر ندارد. این موضوع باعث صرفهجویی قابل توجهی در هزینههای کلی تولید میشود.

2. دوام و عمر طولانی:

فولاد گالوانیزه به دلیل پوشش رویی که دارد، عمر طولانیتری نسبت به فولادهای معمولی دارد. در شرایط محیطی متوسط، قطعات فولاد گالوانیزه میتوانند بیش از 50 سال بدون نیاز به تعمیر یا نگهداری دوام بیاورند. حتی در شرایط محیطی شدید، مانند قرار گرفتن در معرض آب، این فولاد میتواند بیش از 20 سال مقاوم بماند. این دوام و نیاز نداشتن به نگهداری منظم، فولاد گالوانیزه را به یک گزینه اقتصادی و مطمئن تبدیل کرده است.

3. مقاومت در برابر زنگزدگی:

زنگزدگی یکی از مشکلات اصلی فولاد در محیطهای مرطوب و خورنده است. فولاد گالوانیزه با داشتن پوشش روی که نقش لایهای محافظ را ایفا میکند، مانع از تماس مستقیم فولاد با عوامل خورندهای مانند اکسیژن و رطوبت میشود. این پوشش حتی از نواحی حساس مانند گوشههای تیز و فرورفتگیها که با روشهای دیگر دشوار به حفاظت است، محافظت میکند. به همین دلیل، فولاد گالوانیزه در محیطهای صنعتی و محیطهای دارای رطوبت بالا عملکرد بسیار خوبی دارد.

4. بدون نیاز به نگهداری:

یکی از مهمترین مزایای فولاد گالوانیزه، عدم نیاز به تعمیر و نگهداری منظم است. در مقایسه با سایر پوششها که ممکن است به رنگآمیزی یا ترمیم دورهای نیاز داشته باشند، فولاد گالوانیزه میتواند برای دههها بدون نیاز به تعمیرات خاص دوام بیاورد.

5. قابلیت بازیافت 100%:

فولاد گالوانیزه به طور کامل قابل بازیافت است. این ویژگی، آن را به یک گزینه پایدار و دوستدار محیط زیست تبدیل میکند. بازیافت فولاد گالوانیزه بدون کاهش در کیفیت و مقاومت آن انجام میشود، که به کاهش مصرف مواد اولیه و انرژی کمک میکند.

6. محافظت یکپارچه و همهجانبه:

یکی از مزایای گالوانیزه کردن این است که پوشش روی، به طور کامل تمام سطح فولاد را میپوشاند و از تمامی بخشها، حتی نواحی کوچک و پیچیده، در برابر خوردگی محافظت میکند. این نوع حفاظت به ویژه در قطعاتی که دارای گوشههای تیز، لبهها و فرورفتگیهای پیچیده هستند، بسیار کارآمد است.

این مزایا، فولاد گالوانیزه را به یکی از بهترین گزینهها برای پروژههای صنعتی، ساخت و ساز، خودروسازی، و بسیاری از صنایع دیگر تبدیل کرده است.

در چه صنایعی از فولاد گالوانیزه استفاده می شود؟

فولاد گالوانیزه به دلیل مزایای متعدد خود در برابر خوردگی، زنگزدگی، و دوام بالا، در بسیاری از صنایع کاربرد دارد. برخی از صنایع کلیدی که از فولاد گالوانیزه استفاده میکنند عبارتند از:

1. صنعت خودروسازی

در صنعت خودروسازی، فولاد گالوانیزه به طور گستردهای مورد استفاده قرار میگیرد. بدنه خودروها، قطعات داخلی و خارجی، و حتی برخی اجزای زیر بدنه از این نوع فولاد ساخته میشوند تا در برابر زنگزدگی و شرایط محیطی مختلف مقاوم باشند. این پوشش محافظ، طول عمر خودرو را افزایش داده و نیاز به نگهداری مداوم را کاهش میدهد.

2. ساخت و ساز

فولاد گالوانیزه به دلیل مقاومت بالایی که در برابر خوردگی دارد، در اسکلتهای فلزی ساختمانهای مدرن به کار میرود. این نوع فولاد در ساخت اجزایی مانند بالکنها، ایوانها، نردبانها، راهروها، سقفها و سایر بخشهای سازهای ساختمان استفاده میشود. بهرهگیری از این محصول در سازههای ساختمانی باعث افزایش عمر مفید ساختمان و کاهش هزینههای تعمیرات میشود.

3. صنعت انرژی های تجدیدپذیر (بادی و خورشیدی)

سازههای مربوط به انرژیهای تجدیدپذیر مانند پنلهای خورشیدی و توربینهای بادی نیز از فولاد گالوانیزه ساخته میشوند. این سازهها، به دلیل قرار گرفتن در معرض عوامل محیطی مانند باد، باران و نور خورشید، به مقاومت بالایی در برابر خوردگی نیاز دارند. استفاده از این نوع فولاد در این صنایع، نیاز به تعمیرات را کاهش داده و کارایی طولانیمدت تجهیزات را افزایش میدهد.

4. کشاورزی

تجهیزات کشاورزی به دلیل قرار گرفتن در معرض رطوبت، خاک و شرایط جوی سخت، به سرعت دچار خوردگی میشوند. استفاده از فولاد گالوانیزه در تولید تجهیزاتی مانند سیلوها، نردهها و سازههای مختلف کشاورزی، از خرابی زودرس این تجهیزات جلوگیری کرده و نیاز به تعمیر و نگهداری را کاهش میدهد.

5. صنایع ارتباطات و الکترونیک

در صنعت ارتباطات، فولاد گالوانیزه در سیمکشی تلفن، جعبههای تجهیزات، و دیگر قطعاتی که در معرض عوامل محیطی قرار دارند، به کار میرود. این استفاده باعث افزایش ایمنی تجهیزات و کاهش نیاز به تعمیرات میشود.

6. صنایع حمل و نقل

از این فولاد در ساخت زیرساختهای حمل و نقل، مانند پلها، نردهها و راهپلههای عمومی، به کار میرود. به دلیل دوام بالا و مقاومت این فولاد در برابر شرایط محیطی، استفاده از آن عمر مفید سازهها را افزایش داده و از فرسودگی زودرس جلوگیری میکند.

7. ساخت لوله ها و اتصالات

لولههای گالوانیزه به دلیل مقاومت بالا در برابر خوردگی، بهویژه در انتقال آب آشامیدنی، گاز و مواد شیمیایی مورد استفاده قرار میگیرند. این لولهها از نظر بهداشتی و اقتصادی گزینهای مناسب محسوب میشوند و به کاهش هزینههای تعمیرات و نگهداری کمک میکنند.

8. صنایع تولید پیچ و مهره، ابزارها و سیم ها

بسیاری از پیچها، مهرهها، ابزارهای دستی و صنعتی، و سیمهای فلزی از فولاد گالوانیزه تولید میشوند. این محصولات برای استفاده در محیطهای خورنده و صنعتی بسیار مناسب بوده و به دلیل مقاومت بالا، عمر طولانیتری دارند.

در مجموع، این نوع از فولاد به دلیل مقاومت در برابر زنگزدگی، طول عمر بالا، و هزینههای کمتر، به عنوان یک انتخاب پایدار و اقتصادی در بسیاری از صنایع جایگاه ویژهای دارد.

منبع: www.nationalmaterial.com