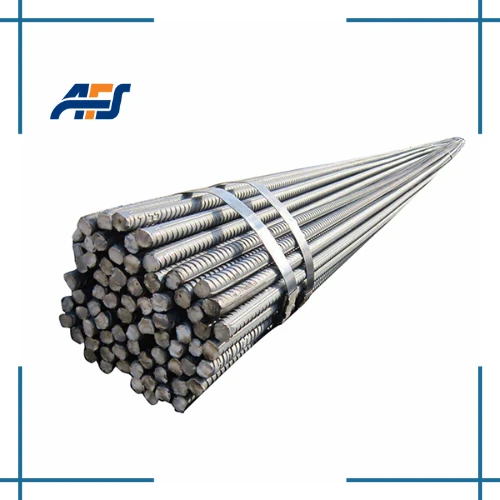

قیمت و خرید میلگرد

میلگرد یک میله فولادی است که در ابعاد و سایزهای مختلف تولید میشود و بهعنوان یکی از عناصر اصلی در فرآیند بتنریزی به کار میرود. در بسیاری از سازههای ساخت بشر، بتن بهعنوان مادهای با استحکام بالا و مقاومت زیاد در برابر نیروهای فشاری مورد استفاده قرار میگیرد. بتن بهعنوان یکی از مقاومترین مصالح ساختمانی شناخته میشود که برای شکست آن نیاز به نیروی بسیار زیادی است.

با وجود این استحکام فوقالعاده، بتن دارای یک نقطه ضعف اساسی است: این ماده در برابر نیروهای کششی و چرخشی مقاومت کمی دارد. به عبارت دیگر، بتن در برابر فشار فوقالعاده مقاوم است، اما هنگامی که تحت کشش یا پیچش قرار میگیرد، بهراحتی دچار ترکخوردگی یا شکست میشود.

برای جبران این ضعف، از میلگرد در ساختمانسازی استفاده میشود. میلگرد بهطور مؤثر این نقص بتن را برطرف میکند، چرا که میتواند مقاومت بتن را در برابر نیروهای کششی و چرخشی به طرز چشمگیری افزایش دهد. با قرار دادن میلگرد در داخل بتن، ترکیبی به دست میآید که نه تنها به مقاومت فشاری بالایی دست پیدا میکند، بلکه میتواند در برابر کشش و چرخش نیز به خوبی مقاومت کند.

این ترکیب از بتن و میلگرد بهعنوان یکی از اصلیترین روشهای ساخت سازههای مستحکم و بادوام در مهندسی عمران به کار میرود و باعث ایجاد سازههایی میشود که در برابر بارهای مختلف استحکام بالایی دارند و دوام بیشتری از خود نشان میدهند.

برای سفارش میلگرد با بالاترین کیفیت و نازلترین قیمت بازار، همین الان با شرکت معتبر آریا فلز صبا تماس بگیرید.